在金属加工行业中,铝型材的切割是一项基础且至关重要的工艺,其效率和精度直接影响着产品的质量和生产成本。然而,铝型材切割机在使用过程中,往往会遇到“打料”问题,即切割过程中材料不稳定、抖动或偏移,导致切口不平整、尺寸不准确甚至材料报废。铝型材切割机打料问题的成因,并提出一系列行之有效的解决方案,旨在帮助加工企业提升生产效率,降低废品率。

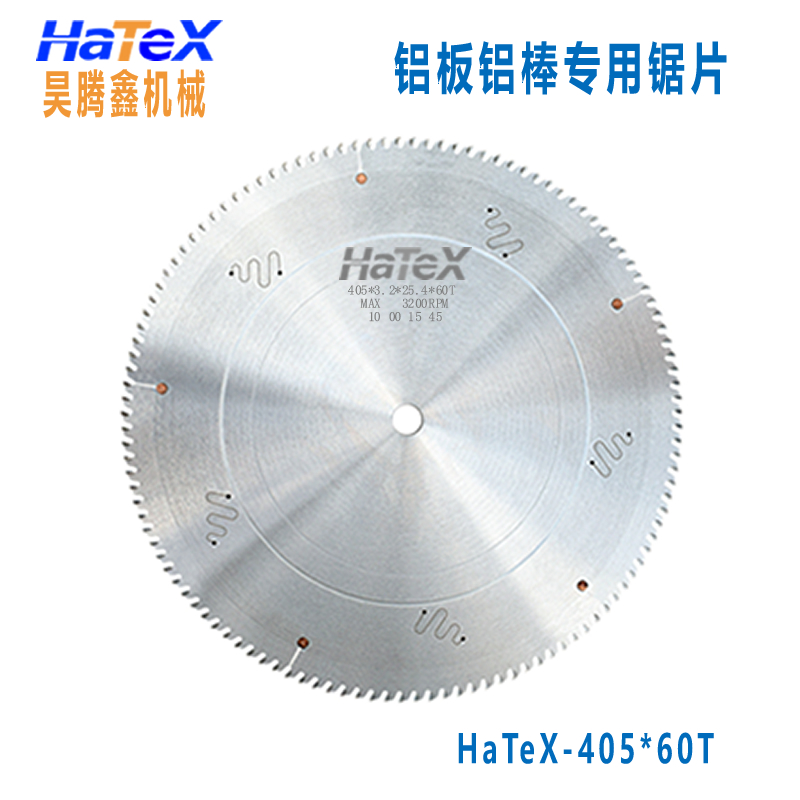

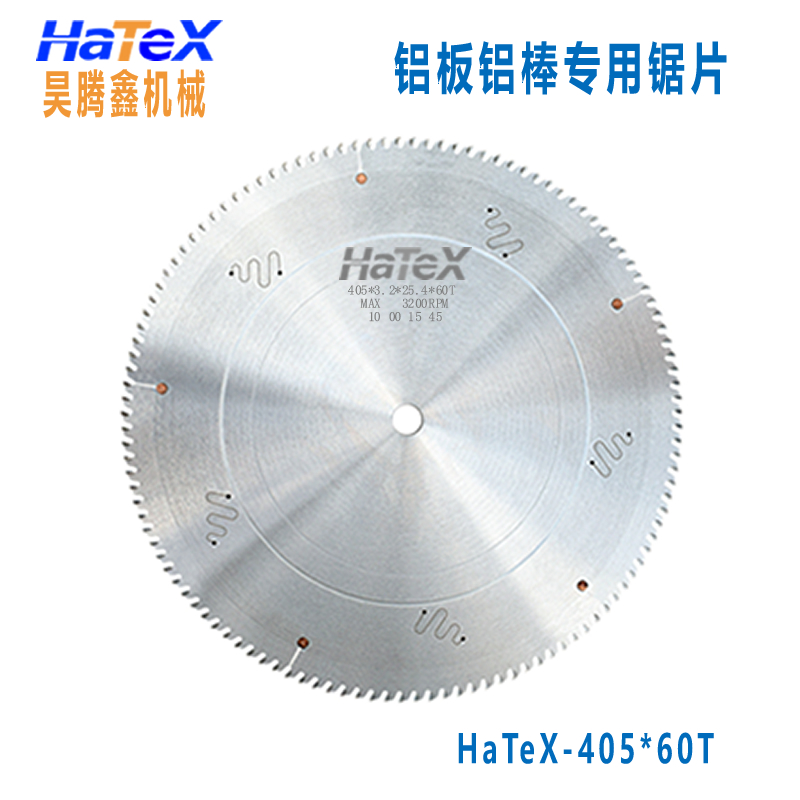

一、检查切割刀具

确保刀具锋利且安装正确。如果刀具磨损严重或者安装不牢固,在切割过程中可能会导致铝型材受力不均,从而出现打料现象。例如,刀具的刀刃已经变钝,无法顺利地切断铝型材,就容易造成打料。

检查刀具的尺寸和型号是否与被切割的铝型材相匹配。不合适的刀具可能无法有效地完成切割任务。

二、调整切割参数

适当降低切割速度。过快的切割速度可能使铝型材在瞬间受到过大的冲击力,导致打料。可以通过逐步降低速度,找到一个合适的切割速度值。

调整切割压力。过大或过小的切割压力都可能引发问题,需要根据铝型材的材质和尺寸进行合理的调整。比如对于较薄的铝型材,切割压力应相应减小。

三、检查夹紧装置

确认夹紧装置能够牢固地固定铝型材。如果夹紧力度不足,铝型材在切割时容易发生位移,从而引起打料。

检查夹紧装置的位置是否正确,确保其均匀地施加压力在铝型材上。

四、检查设备的稳定性

查看设备的地脚螺栓是否松动,确保设备在工作时不会产生晃动。

检查设备的传动部件,如皮带、链条等,是否存在磨损或松动的情况,保证设备运行平稳。

五、维护和清洁

定期清理设备内部的铝屑和杂物,避免它们影响设备的正常运行。

对设备的关键部件进行润滑和保养,确保其性能良好。

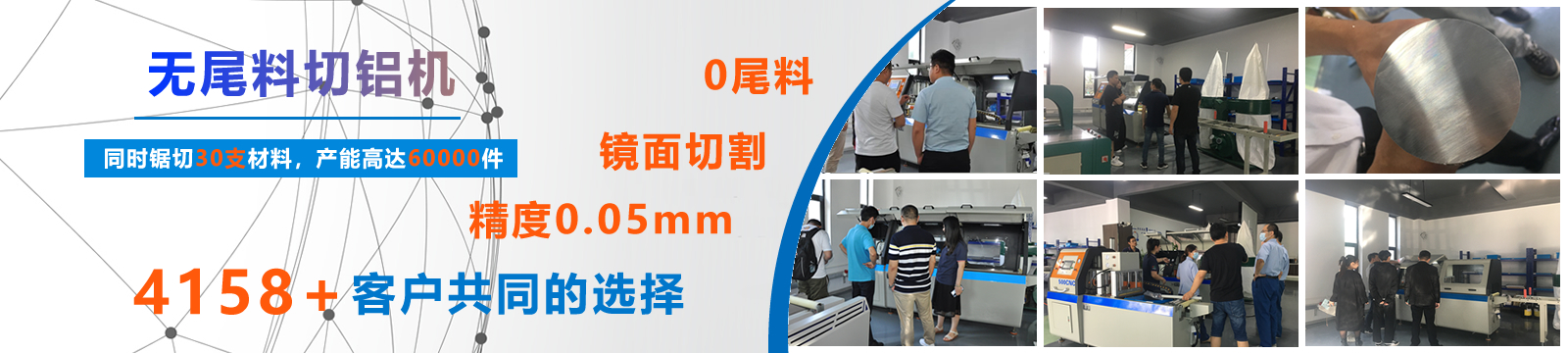

铝型材切割机打料问题是一个涉及设备、材料、操作及环境等多方面因素的复杂问题。通过优化设备配置与维护、改善材料管理、加强操作培训与环境控制以及引入智能化控制系统等措施,可以显著降低打料问题的发生率,提高切割效率和产品质量。加工企业应结合自身实际情况,综合施策,不断完善和优化切割工艺,以适应日益激烈的市场竞争。

在线留言

在线留言 网站地图

网站地图

客服热线13382542855

客服热线13382542855  邮箱/QQ

邮箱/QQ 地址江苏省昆山市玉山镇模具路169号

地址江苏省昆山市玉山镇模具路169号